优化结果与载荷,边界条件,优化目标都有关,优化后的后果是否会成为你满意的规则的桁架结构,你得多尝试!

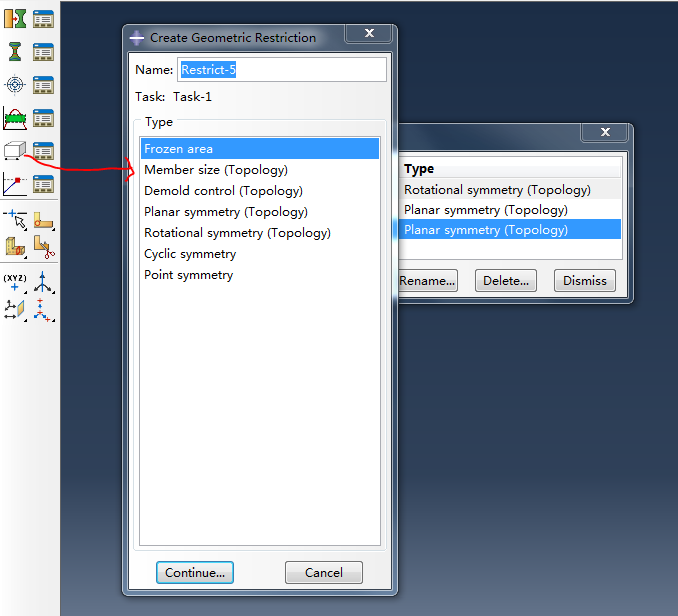

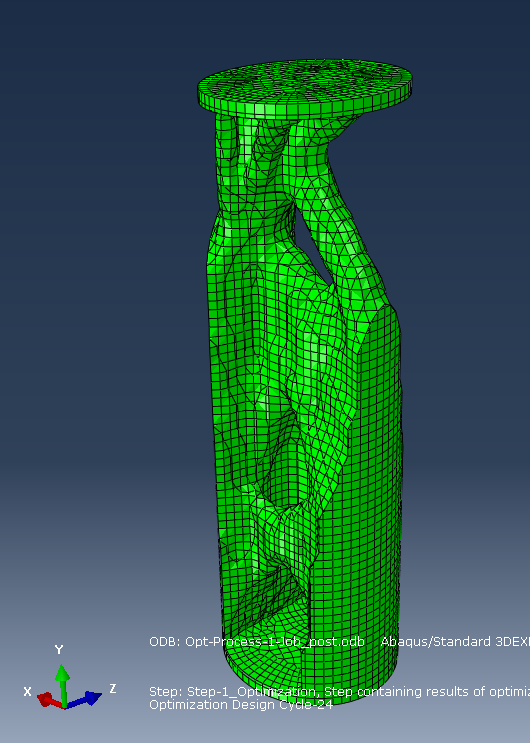

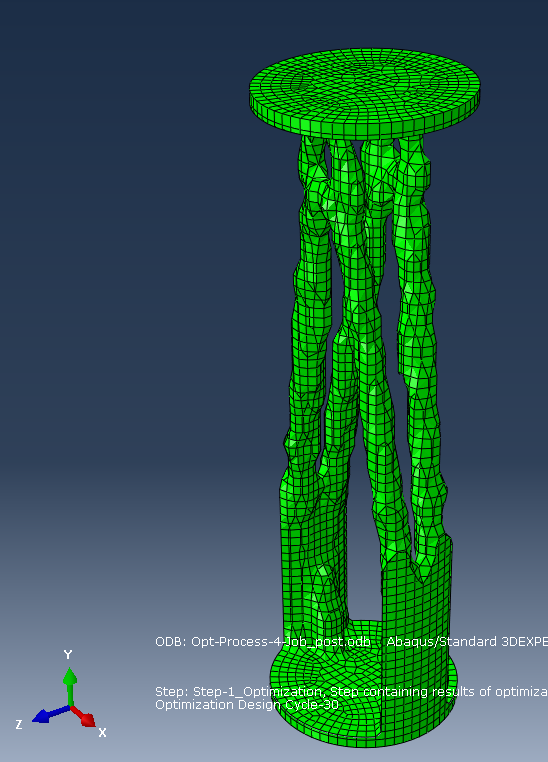

要得到类似桁架的结构,网格划分细一点,并尝试施加几何约束:对称面,拔模约束、循环对称,周期对称等,可以使你的优化结果更好看且更具有制造性:

按你的描述做了个例子:

1. 导读

拓扑优化作为一种先进的结构设计方法,用于轻量化设计和高性能材料优化,这是传统思想难以获得的;增材制造是一种先进的制造技术,通过一层一层的连接材料构建设计结构,为复杂部件提供了一种替代模式。拓扑优化与增材制造的集成可以充分发挥两者的优势和潜力,在航空航天和高端装备领域展现出广阔应用前景。

西北工业大学张卫红、朱继红教授研究团队对国内外160余篇相关研究论文进行了详细综述,分析了近年来拓扑优化与增材制造集成的研究热点以及亟待解决的关键科学问题、并且讨论了增材制造在结构设计方法中所面临的一些挑战,为进一步开展相关研究和在航空航天领域的应用提供了参考。文章发表在近期的航空学报英文版中。

2. 内容

2.1 研究热点

拓扑优化方案的重构、增材制造(AM)的应用是实现工业快速优化设计和制造的主要手段。为了进一步充分发挥拓扑优化和AM的优势,目前对AM拓扑优化的研究主要集中在两个方面:一是设计高性能和增材制造的多尺度/多层结构,二是将AM设计约束集成到拓扑优化中,实现产品设计和制造一体化。

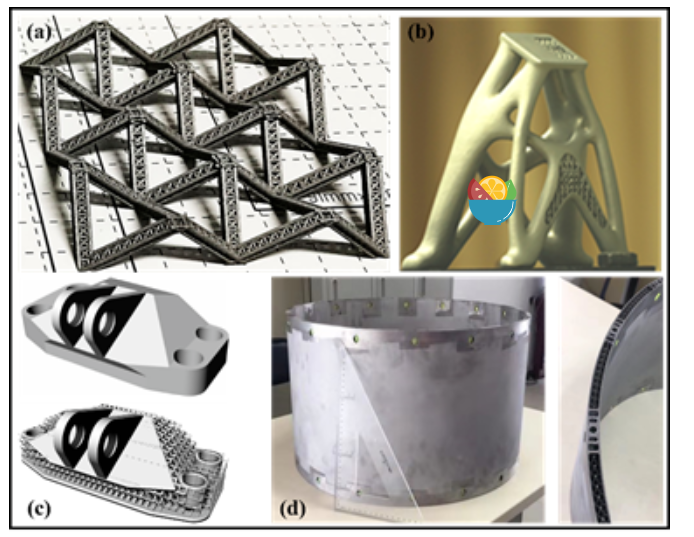

材料结构一体化充分发挥增材制造强大的个性化制造能力,以多尺度结构设计为代表,如图1所示。微小的点阵结构不仅表现出轻质高强的高承载特性,还表现出优异的隔热、抗冲击、减震降噪等多功能特性,在功能结构中发挥重要作用。多尺度结构可以从宏观-细观-微观多个尺度合理设计材料布局,充分发挥拓扑优化的优势,从而实现材料的轻量化。

近年来,多尺度或层次晶格结构的优化设计已经成为拓扑优化与AM集成的关键研究领域,其研究成果主要有:(1)“变密度法(SIMP)”:基于映射的分层结构设计与基于密度的方法相结合;(2) “杆尺寸优化(SMS)”:基于大尺度杆尺寸优化的分层结构设计;(3) “基于均质化的宏观与微观结构并行优化”:均匀化方法在桥接微观结构与材料性能方面起着重要作用,可以同时优化微观和宏观结构,从而使材料获得更好的性能。

图1. 典型的多层级结构:(a)金属多层级点阵结构,(b)卫星支架结构,(c)发动机支架结构,(d)点阵填充的薄壳结构

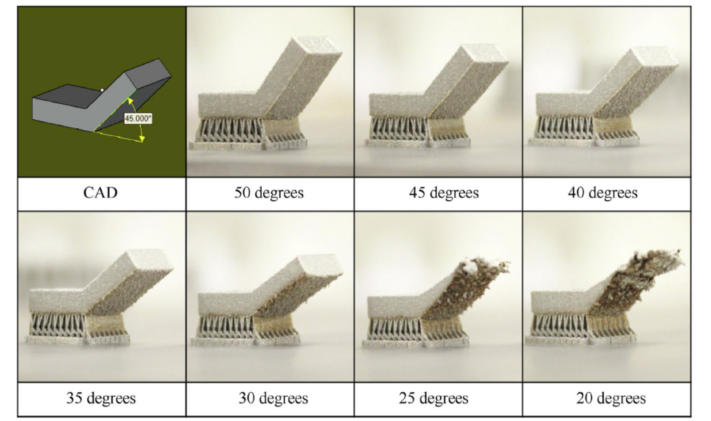

典型的AM约束包括特征尺寸限制、连通性要求、悬空角约束。如图2所示,随着外伸角的减小,下端面变得更加粗糙,最终部分会失效。因此,如何将这些约束条件集成到拓扑优化中是当前研究的另一个热点问题,即结构工艺一体化设计。

由于3D打印设备制造精度的限制,拓扑优化结构很难直接进行叠加制造。因此,基于变密度法和水平集方法,研究者提出了尺度控制技术和密度过滤技术来实现特征尺寸约束。此外,在AM过程中,不可能去除封闭空隙中未熔化的粉末和支架。因此,消除封闭空隙对于确保结构的可制造性是非常关键的。研究者提出了虚拟温度方法、选择性创建通道法等方法来消除空洞。最后,为了降低甚至消除辅助支撑结构,自支撑结构的设计作为当前的研究热点受到广泛关注,研究人员一方面对支撑结构形式和打印方向进行优化,另一方面将悬空角约束引入拓扑优化从根本上去除支撑。

图2. 增材制造成形质量随悬空角减少而降低

2.2研究挑战

由于增材制造结构及其优化设计的特点,使其面临很多的挑战。一方面,面对多尺度、多功能结构、拓扑优化及其数值计算的要求需要进一步发掘;另一方面,通过预测和控制其材料力学行为,制造更复杂的功能结构等方法来改善AM本身,实现材料、结构、工艺和性能的一体化。主要的挑战或相应的应对方案如下:

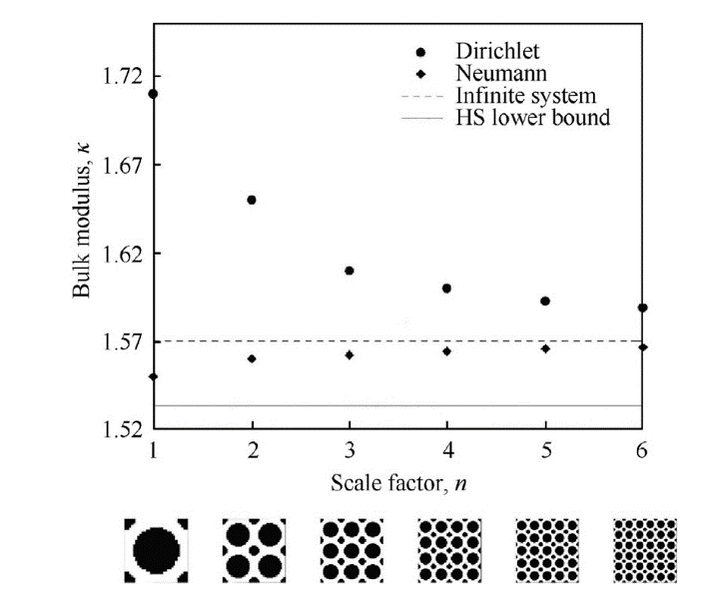

(1)晶格结构的有效性能预测:如图3所示。理想的材料主要应用于拓扑优化,却忽略了晶体材料各向异性对结构设计和性能的影响。为了克服这一挑战,如何系统、准确地表征复杂的晶格结构,特别是表面基晶格,还需要进一步的关注和研究。高效的建模方法可以促进层次结构优化,追求更高的性能。作者表示可以从这三个方面改进:(1) 优化增材制造工艺参数,如打印方向、喷嘴扫描速度、以及结构配置;(2) 改进增材制造工艺,例如,采用由选择性激光侵蚀和激光重熔组成的二次过程;(3) 将真实的各向异性材料模型引入拓扑优化,以追求更高性能的附加制造结构。

图3. 点阵结构尺度因子对体积模量的影响

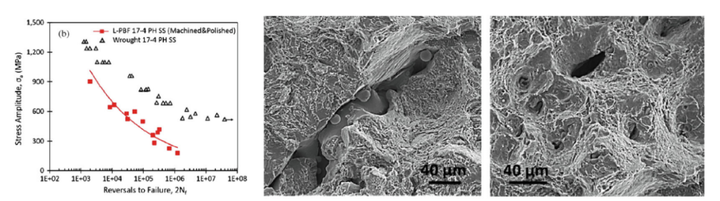

(2) 材料的疲劳性能的改善:增材制造过程会不可避免的产生气孔(图4),这是疲劳失效的主要原因,因为这些缺陷通常作为循环加载下的裂纹萌生点。空洞缺陷的位置、尺寸和形状对材料的疲劳性能有显著影响。因此,建立有效的模型,准确预测产品性能,并将其纳入结构优化,是实现材料、工艺、结构和性能一体化设计的重要途径。

图4. 材料在AM过程中产生的裂纹和孔洞

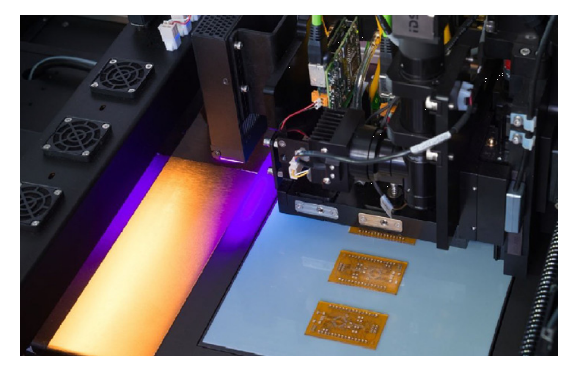

(3)功能梯度材料的设计与制造:能梯度材料(FGM)是一种由两种或两种以上材料组成的复合材料,其复合材料或性能沿一个或多个方向逐渐变化,以适应极端加载环境。比如,近期Nano Dimension发展了首项增材制造PCB板的侧装技术,生产的Dragonfly精密增材制造系统(图5)可以显著提升PCB板性能,促进了多材料增材制造系统的发展。然而,如何在多材料结构系统设计与成形过程中综合考虑系统承载力学行为、功能行为、承载性能与系统功能相互影响机制、系统可靠性、可维护和可修复性等,仍然是亟待解决的问题。

图5. 增材制造复杂PCB板

3. 小结

文章回顾了近年来拓扑优化与AM深度集成中热点和存在的问题与挑战。面对拓扑优化和增材制造的发展趋势,作者提出了将两者深度融合,从而充分优劣互补的新研究领域。更重要的是,面对多种功能部件和承重结构组成的复杂整体功能部件,理论与制造工艺技术方面依然存在诸多挑战。尤其是在精确表征复杂点阵构型力学性能,发展先进制造技术如多轴增材制造系统、材料结构工艺一体化融合、复杂多材料结构功能一体化系统设计制造仍需深入研究。

原始文献:Zhu, Jihong, Han Zhou, Chuang Wang, Lu Zhou, Shangqin Yuan, and Weihong Zhang. "A Review of Topology Optimization for Additive Manufacturing: Status and Challenges." Chinese Journal of Aeronautics 34, no. 1 (2021): 91-110.